Flansch- und Rohrdimensionierung

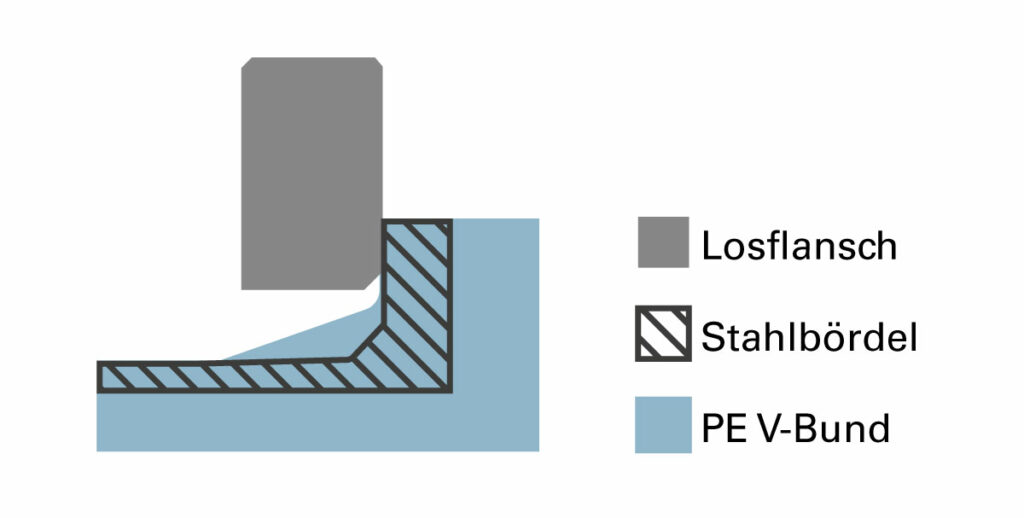

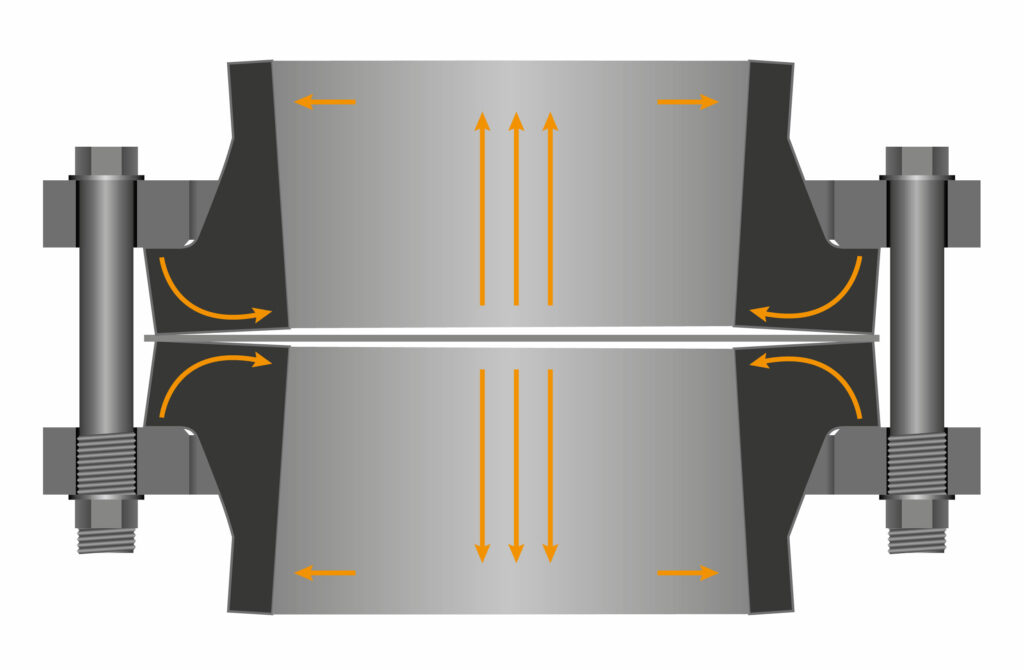

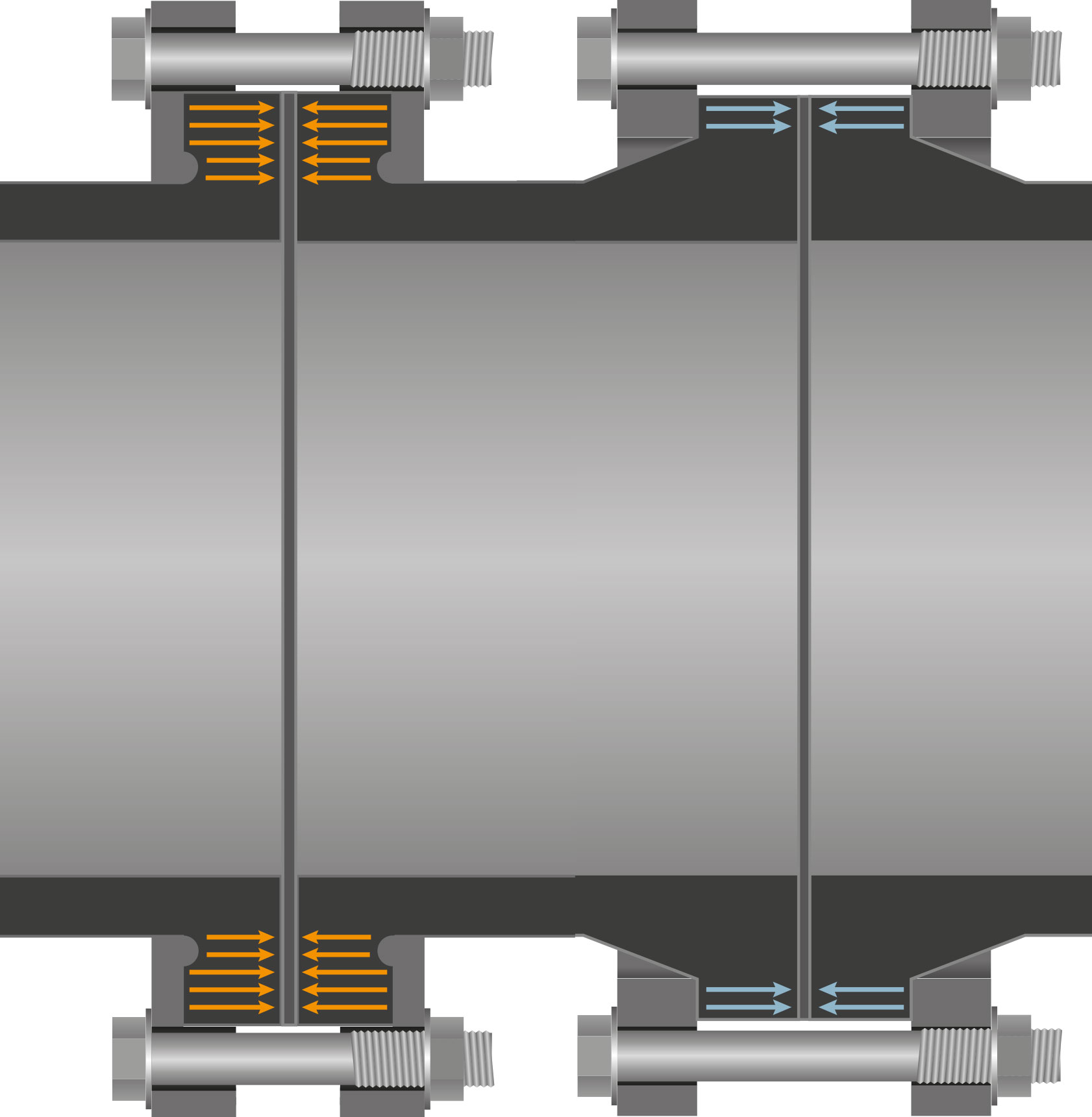

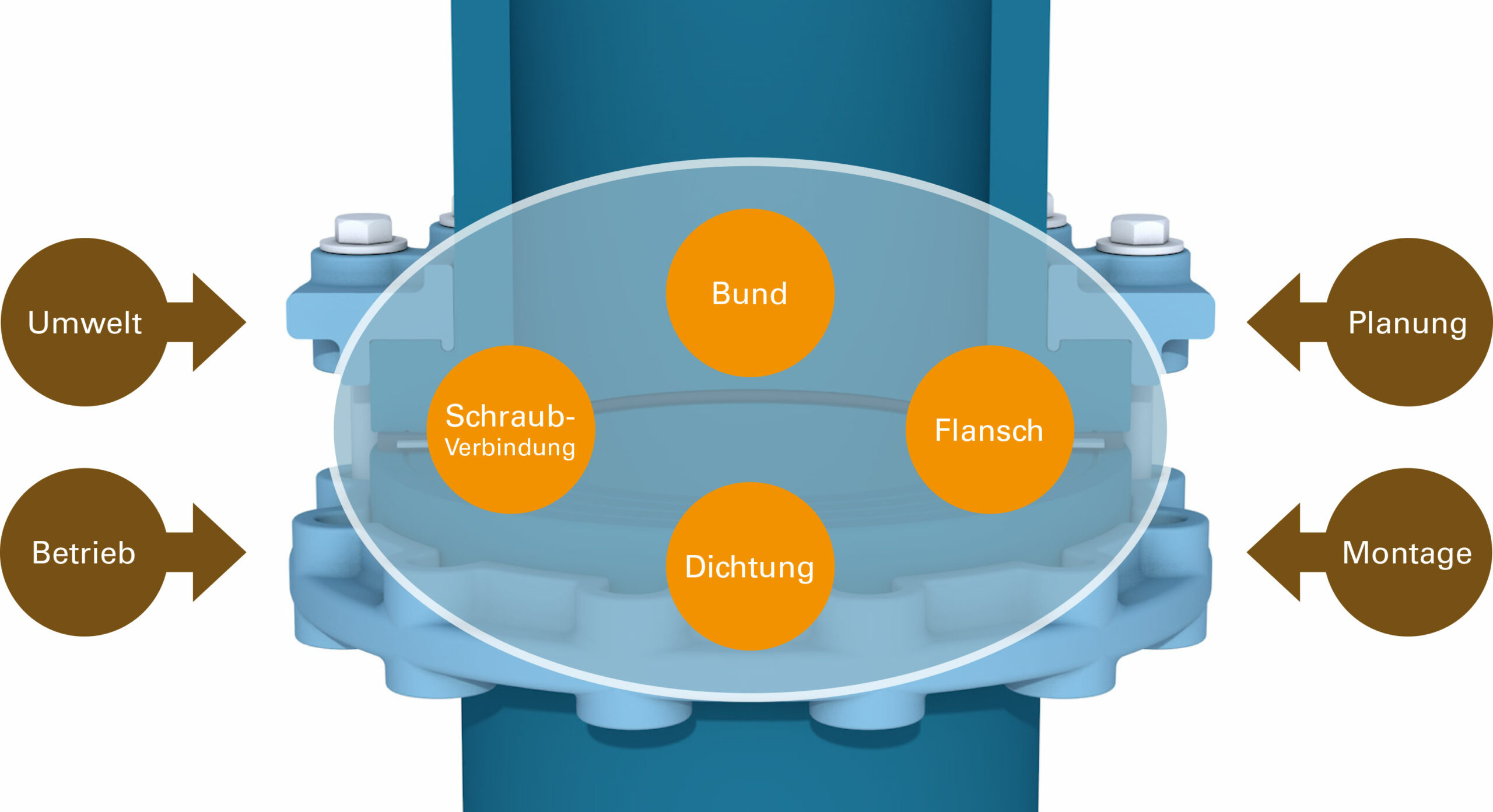

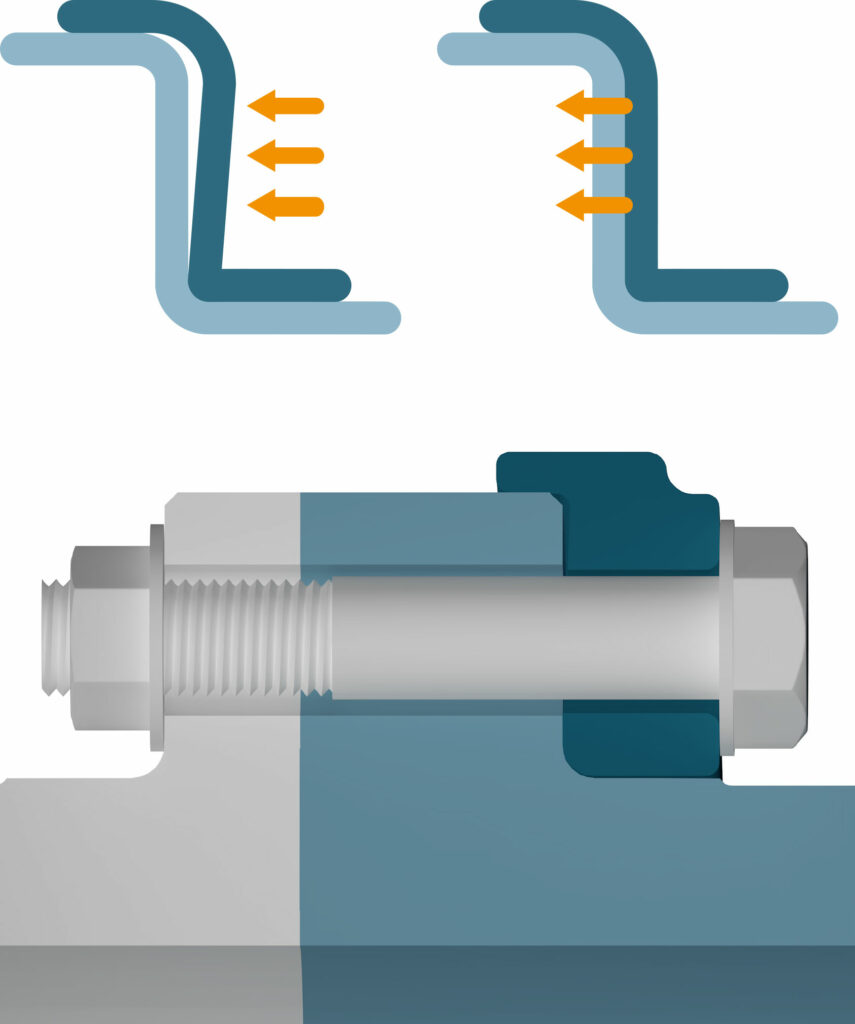

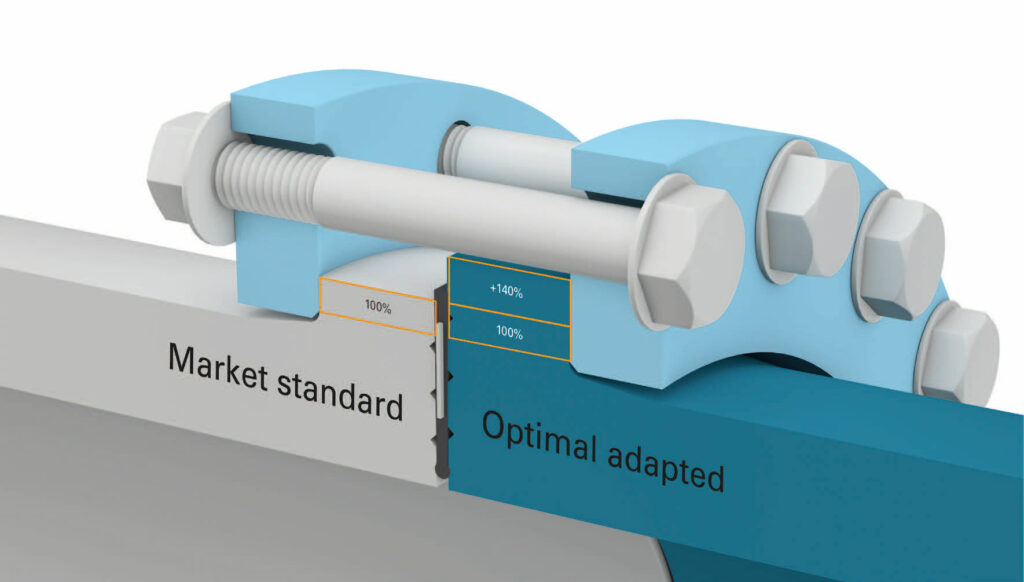

Flanschverbindungen dienen dazu, Rohrabschnitte dicht, aber dennoch lösbar miteinander zu verbinden. Der richtige Anpressdruck der kreisringförmigen Dichtflächen der Flansche auf die dazwischen liegende Dichtung gewährleistet die Dichtheit des Systems. Der Flansch wird meist durch Schrauben aufgebracht, die durch Bohrungen in den Flanschblättern gesteckt sind. Eine Flanschverbindung ist als System zu betrachten, welches aus zwei Flanschen, einer der Dichtfläche entsprechenden Dichtung und einer bestimmten Anzahl an Schrauben mit Muttern und Unterlegscheiben besteht. Wir unterscheiden zwischen den beiden Ausführungen Festflansch und Losflansch. Der Losflansch liegt, wie der Name bereits andeutet, lose auf dem Rohr und erfordert eine weitere Komponente, den Bund oder Bördel, damit eine Flanschverbindung hergestellt werden kann. Er lässt sich im Gegensatz zum Festflansch für die Montage noch entsprechend des Lochbildes des Gegenflansches ausrichten. Festflansche werden entweder bei der Herstellung von Gussrohren gleich mitgegossen (Flanschenrohre: F-Stücke oder FF-Stücke) oder können als separate Formteile stirnseitig an das Rohr geschweißt werden.

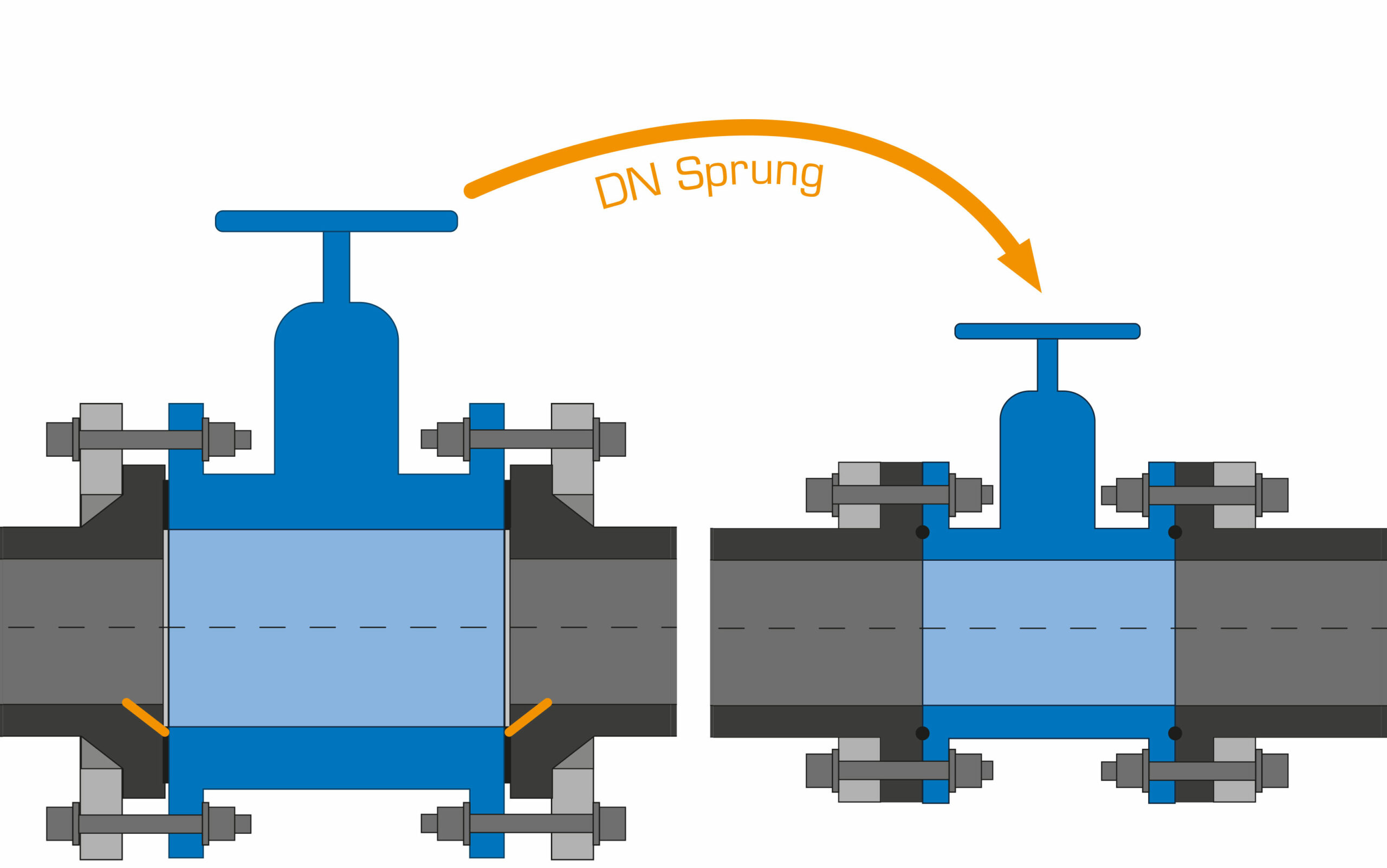

Für die Auslegung eines Rohrsystems sind unter anderem Faktoren wie Druck, Temperatur, Medium und Massendurchsatz zu berücksichtigen, wobei der Massenstrom und der maximal annehmbare Druckverlust im Wesentlichen den erforderlichen Rohrquerschnitt bestimmen. Da damals wie heute nicht für jeden berechneten Rohrinnendurchmesser ein Rohr hergestellt werden konnte, legte man in den Normen sogenannte Nenndurchmesser für die Rohre fest. Basierend auf diesen Rohrnennweiten erfolgte dann auch die Auslegung sowohl der Rohre als auch der Flansche nach ebenso zuvor festgelegten Druckstufen. So kann das Anschlussmaß eines Flansches nach Nennweite DN und Druckstufe PN eindeutig bestimmt werden. In Deutschland legt die DIN EN 1092 Abmessungen und Ausführungen für Flansche der Nennweiten DN 25 bis DN 4000 und für die Druckstufen PN 2,5 bis PN 400 hinsichtlich des größten Außendurchmessers D, des Lochkreisdurchmessers K, der Anzahl an Schraubenlöchern und deren Durchmessern fest.

DN (engl.: Diameter Nominal) und PN (engl.: Pressure Nominal), gefolgt von einer dimensionslosen Zahl, sind dabei jeweils alphanumerische Kenngrößen für Referenzzwecke eines Bauteils in einem Rohrleitungssystem. Sie stehen indirekt mit der physikalischen Größe der Bohrung oder dem Außendurchmesser der Anschlüsse in Millimetern bzw. dem maximal zulässigen Druck in Bar, bezogen auf eine Kombination von mechanischen und maßlichen Eigenschaften eines Bauteils, in Beziehung.

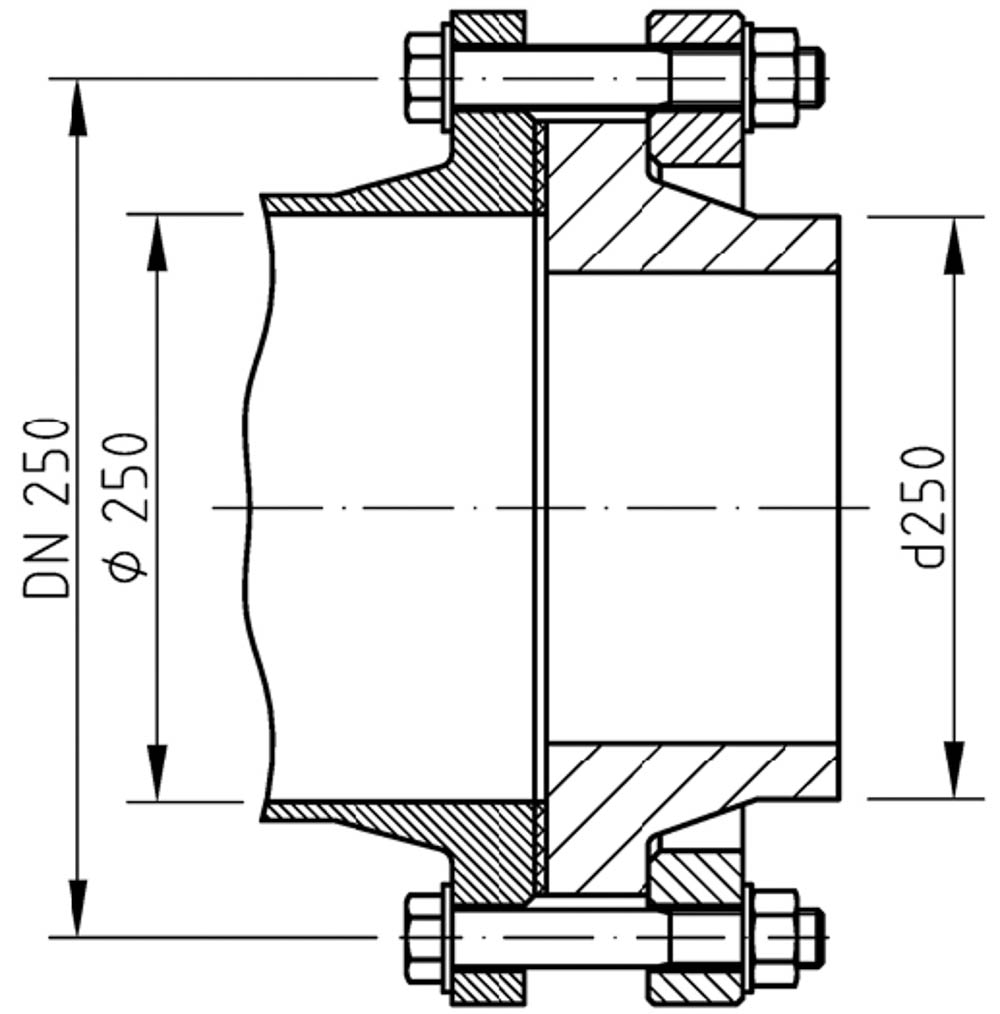

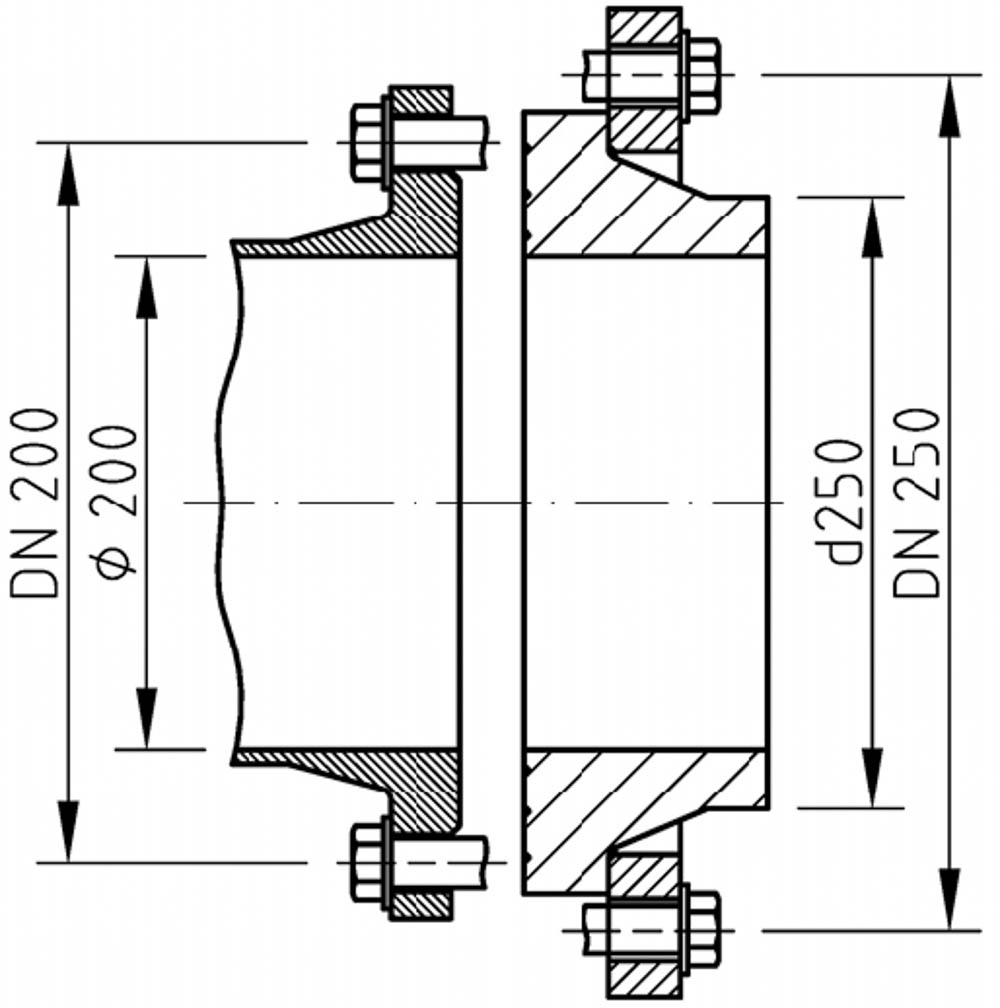

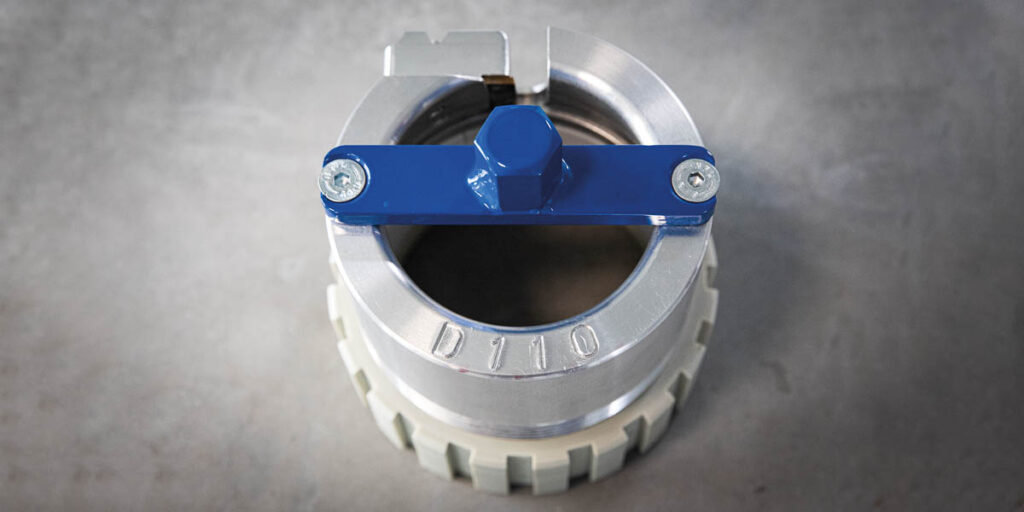

Die Herstellung von PE-HD-Rohren nach der Norm DIN 8074/8075 erfolgt beispielsweise in der Regel im Vakuum-Extrusionsverfahren. Hierbei wird die plastische Masse des kreisringförmig extrudierten PE-HDs in einer Kalibrierung über ein Vakuum in Form gebracht, wodurch der Außendurchmesser erhalten wird. Die gewünschte Wanddicke des Rohres erhält man über ein genau abgestimmtes Zusammenspiel von Materialzugabe und Abzugsgeschwindigkeit. Die in dieser Norm festgelegten Außendurchmesser folgen bestimmten Normzahlen, der sogenannten Renard-Serie nach ISO 3 [8] bzw. ISO 4065 [9] bzw. DIN 323 [10]. Über die Festlegung von Rohrserien S, die jeweils für ein bestimmtes Verhältnis von Außendurchmesser zu Wanddicke, SDR (Standard Dimension Ratio), stehen, lassen sich so die entsprechenden Wanddicken der Rohre bestimmen. Unter Berücksichtigung der jeweiligen Materialeigenschaften und eines Gesamtbetriebs(berechnungs)-koeffizienten (Sicherheitsfaktors) erfolgt dann die Zuordnung zu den Druckklassen. Die Bezeichnung eines PE-HD-Rohres muss normgerecht mindestens Angaben zum verwendeten Material (Festigkeitswert), der entsprechenden Norm sowie zum Außendurchmesser und der Rohrserie S bzw. dem Außendurchmesser/Wanddicken-Verhältnis SDR enthalten. Der Innendurchmesser oder die tatsächliche Nennweite ist also nur indirekt gegeben. Dies ist bei der Berechnung von Rohrnetzen und besonders bei der Auswahl von Flanschen zu berücksichtigen.

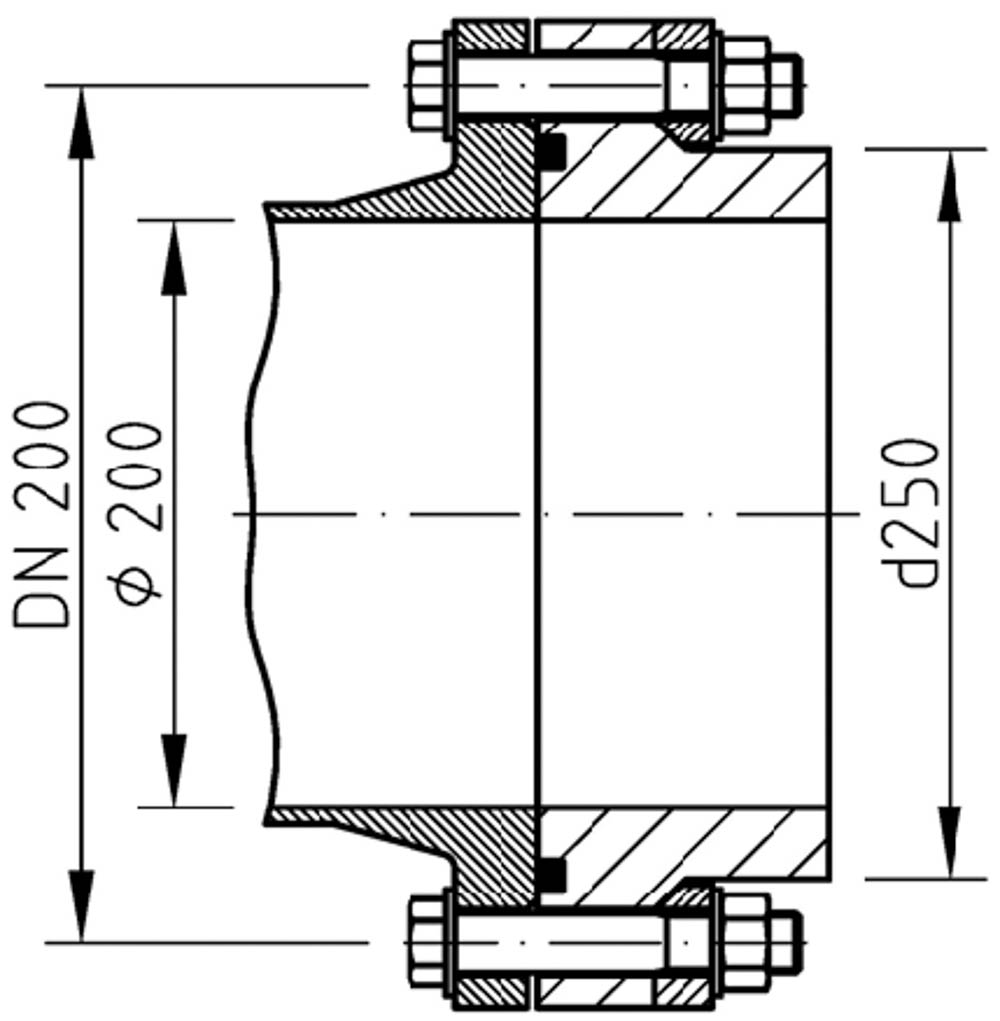

Dass bei der Planung besonders auf die Bezeichnung der Rohre (und Formteile) geachtet werden muss, verdeutlicht die Benennung von PE-HD-Rohren beispielsweise nach DIN EN 12201-2 [11] bzw. DIN EN 1555-2 [12]. Hierin werden die Nenn-Außendurchmesser dn der Rohre einer Nennweite DN/OD zugewiesen. Die Nennweite DN/OD ist eine numerische Zahl für die Größe eines Rohrleitungsteiles, ausgenommen solcher, die durch ein Gewinde gekennzeichnet sind, die ungefähr dem Herstellungsmaß in Millimeter entspricht und auf den Außendurchmesser bezogen ist. Beispiel: der Nenn-Außendurchmesser dn 250 mm entspricht der Nennweite DN/OD 250 mit einem rechnerischen Innendurchmesser bzw. der Nennweite 204,6 mm in der Ausführung nach SDR 11. Es ist also wichtig, zu wissen, von welcher „Nennweite“ man spricht.