Unser Kommentar: neueste ISO 9624 ist fehlerhaft und verursacht unnötige Probleme für die Verwender von thermoplastischen Flanschverbindungen.

Kommentar: ISO 9624 – Unnötige Probleme für thermoplastische Bunde und Flanschverbindungen

Für Planer und Anwender von PE-Druckleitungen kann die Verwendung der ISO 9624 zu Problemen führen, da der Basis-Flanschstandard wesentliche Aspekte nicht berücksichtigt. Auch hilft es nicht, andere Kunststoff-Anwendungsstandards wie EN 12201 und ISO 4427 (Wasser) oder EN 1555 (Gas) zu verwenden, weil sie sich auf diese ISO 9624 beziehen. Die Alternative EN ISO 15494 (Industrie) behandelt das Flanschthema eigenständig, hat aber bisher die Kompatibilität zum Stahlstandard EN 1092-1 auch (noch) nicht umgesetzt.

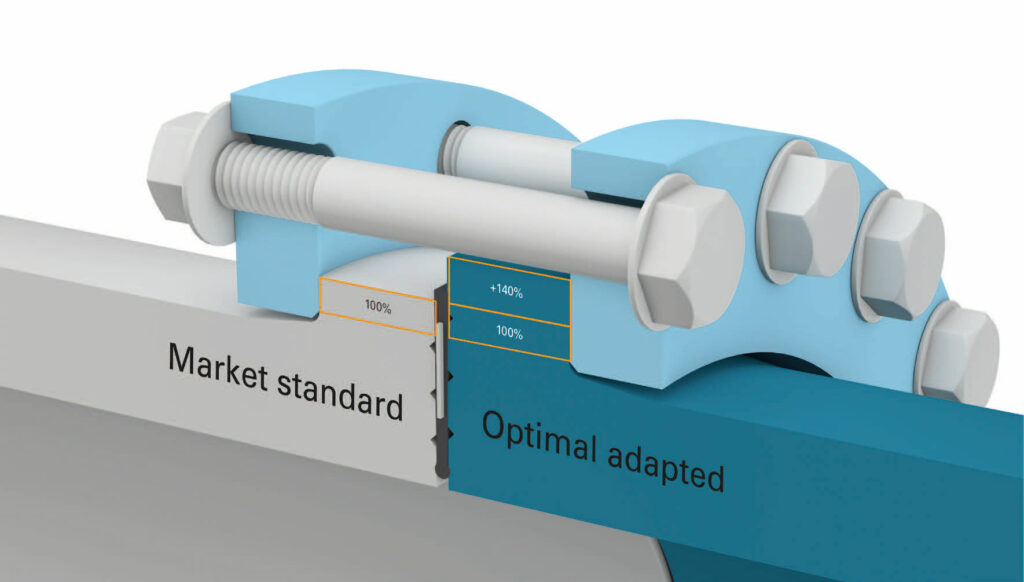

Unabhängig von der nachfolgend näher beschriebenen ISO-Problematik

haben sich deshalb in der Praxis voll druckbelastbare, normkompatible Flanschverbindungen bewährt, die kunststoffgerecht optimiert wurden und ohne Einschränkungen die Nenndrücke 10 bar, 16 bar oder auch PN 25 oder sogar höher ermöglichen.

Kunststoff-Flanschverbindungen: Welche Grenzen gibt es?

In den 1960er Jahren wurde der Rohstoff PE entwickelt und in den 1970er Jahren DIN-Standards für PE-Rohrverbindungen erarbeitet, die in den 1980ern zum deutschen Standard wurden und zum Teil weltweit so zum Einsatz kamen. Damals war jedoch der Anwendungsfokus von Kunststoff-Rohrsystemen eher die Korrosionsbeständigkeit als der Betriebsdruck. Somit genügte es, die Verwendung der Stahl-Standardlosflansche als Basis für PE-Rohrsysteme zu verwenden, obwohl sich die Rohrdurchmesser und auch die Wanddicken deutlich gegenüber den Stahlrohren unterscheiden. Die Kunststoff-Vorschweißbunde wurden pragmatisch maßlich an den Losflanschen „angepasst“ und somit die Basis des 1988 neu entwickelten DIN 16963-4-Standards. Die sich für einige Abmessungen ergebene, eingeschränkte Belastbarkeit war für Anwendung auch in der Chemie erst einmal problemlos.

Mit steigenden Betriebsdrücken bei PE-Druckrohranwendungen und vor allem Nennweiten weit über DN 200 hinaus, zeigten sich bereits in den 1990er Jahren in der Praxis die Grenzen der Belastbarkeit der Kunststoff-Flanschverbindungen. Deshalb wurde 1996 von Reinert-Ritz der voll druckbelastbare HP-Flansch für PE-Rohrsysteme entwickelt. Der auslösende Grund dafür war ein Versagensfall, bei dem sich während der Druckprobe der DN 800er Vorschweißbund unter dem Flansch „herausgebördelt“ hatte. Mit der Rohstoffentwicklung zum heutigen PE100 stieg erneut die mögliche Innendruckbelastbarkeit, so dass in der Praxis vermehrt die Schwachstelle Normflansche offensichtlich wurde.

Bild 1: Undichtigkeit einer DN 600 Druckrohrleitung

Die Problematik ISO 9624

Mit der Internationalisierung der PE-Standards wurde 1998 der damals weltweit verwendete DIN 16963 Flanschstandard von der neu erstellten Erstausgabe ISO 9624 abgelöst. Dabei wurde jedoch als Kompromiss gegenüber anderen damaligen, lokalen Standards, auf wichtige Maße wie die Bund- oder auch Flanschdicke und andere Maße verzichtet. Das größte Problem mit dieser Internationalisierung war die „Unkenntnis“ der damals aktiven ISO-Arbeitsgruppe, dass in den britischen Ländern und Kolonien der PN 16-Flanschstandard verwendet wurde und der DIN-Standard auf PN 10-Flansche aufgebaut war.

Das Nichtbeachten dieser Problematik bewirkte, dass Planer und Anwender in der Praxis automatisch die PN 10-Vorschweißbunde mit den in UK-Ländern heimischen PN 16-Losflanschen kombinierten.

Die technisch notwendigen und sinnvollen Maßanpassungen des Stahlstandards EN 1092-1 wurde bei Verwendung von PN 16-Flanschen somit unwissentlich nicht umgesetzt.

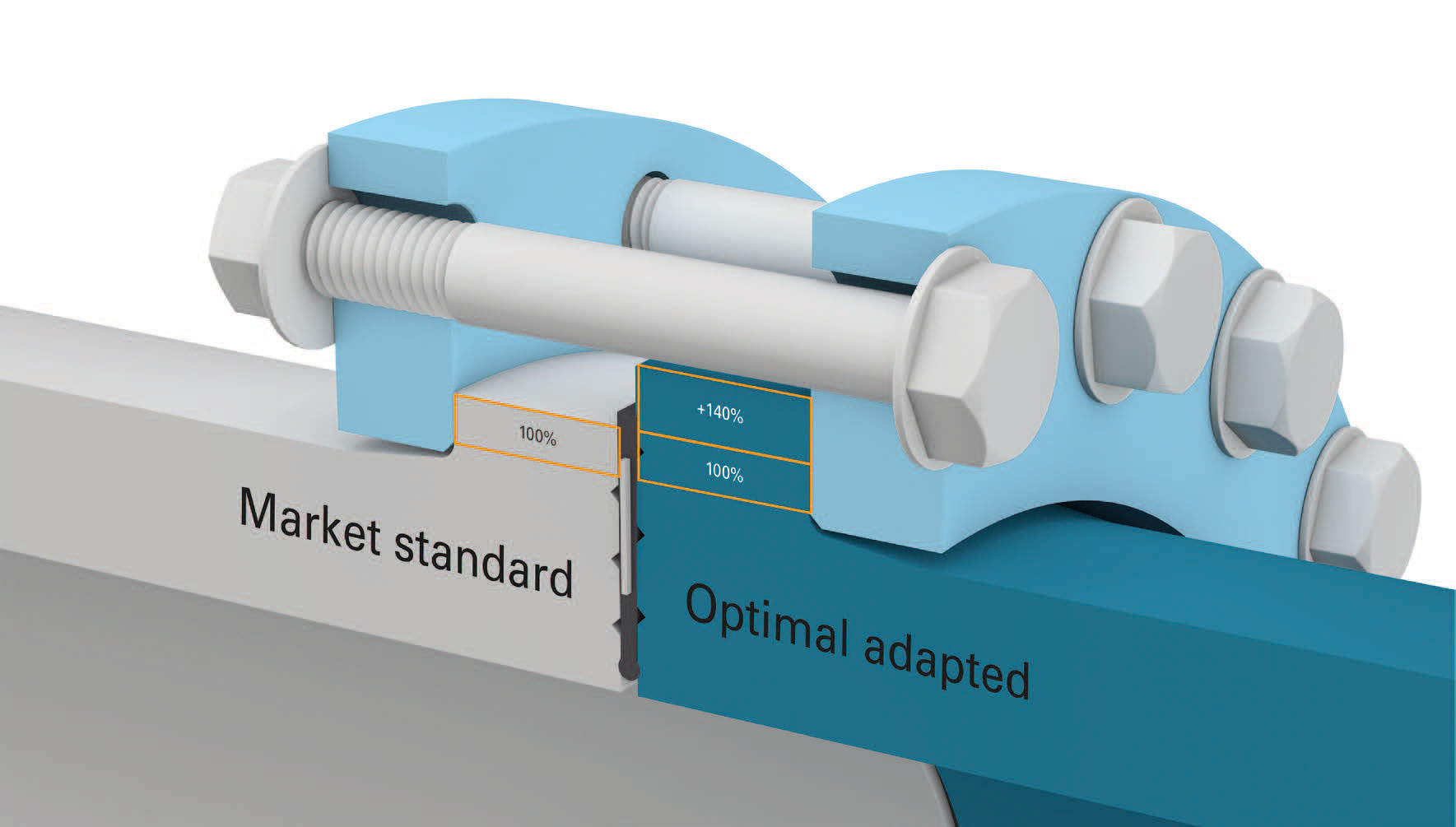

In Bild 2 sieht man deutlich, dass bei dem ISO-Marktstandard die Kontaktfläche zwischen Flansch/Kunststoffbund proportional sehr klein ist und unter der Innendruckbelastung, falschen Schraubenanzugsmomenten schnell überfordert wird und zum „Fließen“ neigt.

Bild 2: Maßstäbliche Darstellung der PN 10 – PN 16-ISO Problematik bei DN 600,

links ISO 9624, rechts analog Stahlstandard EN 1092-1

Warum wird diese ISO nicht korrigiert?

Allein die Tatsache, dass ein falscher Basisstandard über 20 Jahre wie beschrieben unverändert falsch der verwendete Marktstandard war, zeigt die Komplexität dieser Frage.

Der „Markt“ wusste von Schadensfällen, die aber nicht der falschen Normung, sondern anderen Ursachen zugeordnet wurden: flexibler Kunststoff, falsche Montage, falsche Dichtung bis zuletzt falscher Werkstoff.

Das Grundproblem liegt darin, dass eine Erkenntnis der Fehlerproblematik nicht korrigierbar ist, weil bei der „ISO“ niemand verantwortlich ist, obwohl es dort präsent positionierte Direktoren für die Bereiche Technik oder Qualität gibt.

Das liegt erst einmal an der „Vereinsstruktur“ der ISO, mit Verantwortlichkeiten von Personen, die bei Ansprache teilweise nicht reagieren oder die Verantwortlichkeit gerne an lokale Länderorganisationen delegieren, für Deutschland also die DIN in Berlin. Berlin jedoch verweist auf das „Angebot“, selbst aktiv in dieser Normungsgruppe mitzumachen. Das verläuft wie das bekannte Ping-Pong-Spiel, bis dem Ball die Energie ausgeht…

Ein „Nennweiten-Aprilscherz“ im gültigen Basisstandard ISO 9624

Nach über 20 Jahren Gültigkeit der alten ISO 9624-Erstausgabe erschien 2019 eine Überarbeitung dieses Flansch-Basisstandards.

Damit sollte nicht nur die von einem Arbeitskreismitarbeiter erkannte PN 10 – PN 16-Problematik korrigiert werden, sondern auch neben einigen anderen Erweiterungen zusätzlich sogar PN 25 thematisiert werden!

Leider wurde der in Bild 2 dargestellte PN 10 – PN 16-Basisfehler erneut als Standard festgeschrieben, weil die Mehrheit der Arbeitsgruppe diese notwendige, „kostspielige“, optimierte Maßanpassung nicht unterstütze. Ihrer Meinung nach wurde die Maßanpassung nicht benötigt, weil auf dem Markt keine technischen Probleme vorkamen.

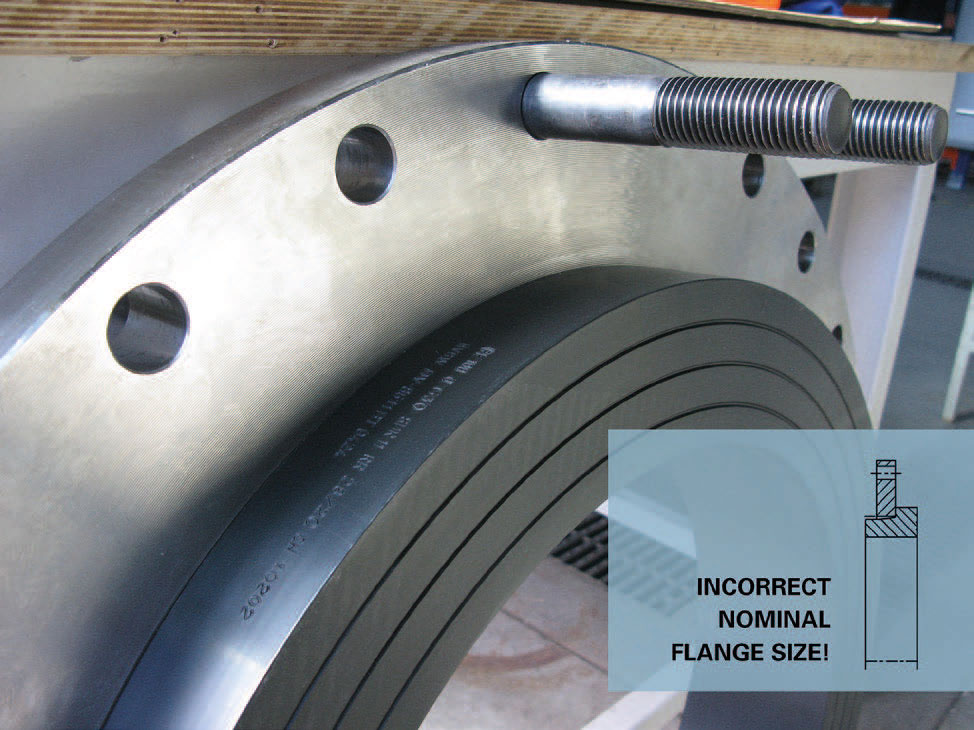

Bei der Überarbeitung des Standards hat die Arbeitsgruppe interessanterweise einen Hinweis aufgegriffen, der aussagte, dass bei dem Rohrdurchmesser d 630 mm der Kontakt zwischen Bund und Flansch kritisch klein ist. Diese Aussage war zwar technisch gesehen korrekt, führte aber in der Praxis auch bei Nenndrücken über 10 bar hinaus zu keinem Problem, wenn gute Profildichtungen und die marktbekannten DVS Schraubenanzugsmomenten verwendet wurden.

Stattdessen hat dieser Arbeitskreis als Problemlösung den Vorschlag unterbreitet, bei d 630 mm nicht mehr DN 600, sondern DN 700-Flansche zu verwenden (Bild 3).

Damit hätte man das Problem des alten Standards gelöst, wenn auch der PE-Vorschweißbund logischerweise angepasst worden wäre.

So wie in Bild 3 zu sehen, wurde jedoch der Standard letztlich verabschiedet, mit falschem, größerem Flansch, aber mit alter, kleiner Kontaktfläche. Vorausgegangene „Einsprüche“ zur vorgesehenen Nennweitenänderung, selbst aus dem eigenen Arbeitskreis heraus, wurden nicht als fachlich begründet bewertet.

Nach der Veröffentlichung des Standards wurde Reinert-Ritz aktiv und informierte einige von dem Normungsfehler betroffene Firmen über das neue ISO-Kompatibilitätsproblem. Gleichzeitig erfolgte auch der Vorschlag, wie die Kontaktfläche um 25 % vergrößert werden kann, ohne die Nennweite zu verändern.

Der Änderungsvorschlag wurden dem Arbeitskreis vorgetragen und im Januar 2020 angenommen.

Bild 3:

ISO 9624 – 2019:

Aus DN 600 – d 630 mm wurde zur „Optimierung“ DN 700 – d 630 mm

ISO 9624 DN-Korrektur ist erneut fehlerhaft

Im September 2021, nach 19 Monaten Umsetzungszeit, wurde die Korrektur veröffentlicht, jedoch wurde dabei vergessen, auch den Anhang zu korrigieren.

Eine Korrektur der Korrektur wäre fachlich notwendig und richtig, wurde jedoch vom Arbeitskreis nicht unterstützt, was ansatzweise sogar verständlich ist, weil eine erneute Korrektur Jahre dauern würde und die Transparenz auch nicht erhöht.

Ein Rückzug mit nachfolgender, korrigierter Neuausgabe wäre die korrekte Lösung, erfolgte bisher aber nicht, weil der Fehler als geringförmig eingestuft wurde.

Somit bleibt weiterhin der fehlerhafte Standard ISO 9624 mit zusätzlicher, fehlerhafter Korrektur im Umlauf.

PE-Flanschverbindungen auch unter extremer Belastung machbar

Zum Abschluss der Hinweis, dass ingenieurmäßig ausgelegte PE-Flanschverbindungen bereits heute Bestandteil vieler beeindruckender Druckwasser-Projekte sind.

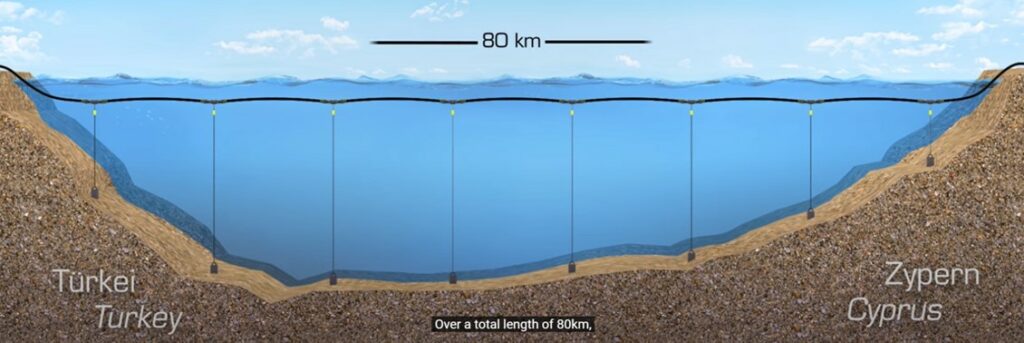

Als exemplarisches Beispiel ist die 70 km lange DN 1500 PE Druckrohrleitung zu sehen, die freischwebend durch das Mittelmeer führt. Alle 500 m wird die von „Natur aus“ schwimmende Rohrleitung in 250 m Tiefe mit dem Meeresboden verankert, wobei im Mittelpunkt dieser Verankerung zwei Flanschpaare die Verbindung zwischen PE- und dem Stahl-Ankerbogen positioniert sind.

Die d 1600 mm innendruckbelasteten Flanschverbindungen befinden sich dabei unter permanenter Biegebelastung. Dazu kommt der Einfluss von Meeresströmung und Erdbebenstörungen.

Das Beispiel soll zeigen, dass bei richtiger Planung und Auslegung und unter Berücksichtigung der in diesem Beitrag erläuterten Aspekte PE-Flanschverbindungen problemlos dauerhaft ihre Funktion erfüllen können – man sollte die Problematik der ISO 9624 aber nicht verdrängen.

Laden Sie hier den Original Beitrag der 3R herunter

Schlagwörter

ÜBER DEN AUTOR

NICHTS VERPASSEN

Jetzt den Newsletter abonnieren.

Weitere Artikel rund um:

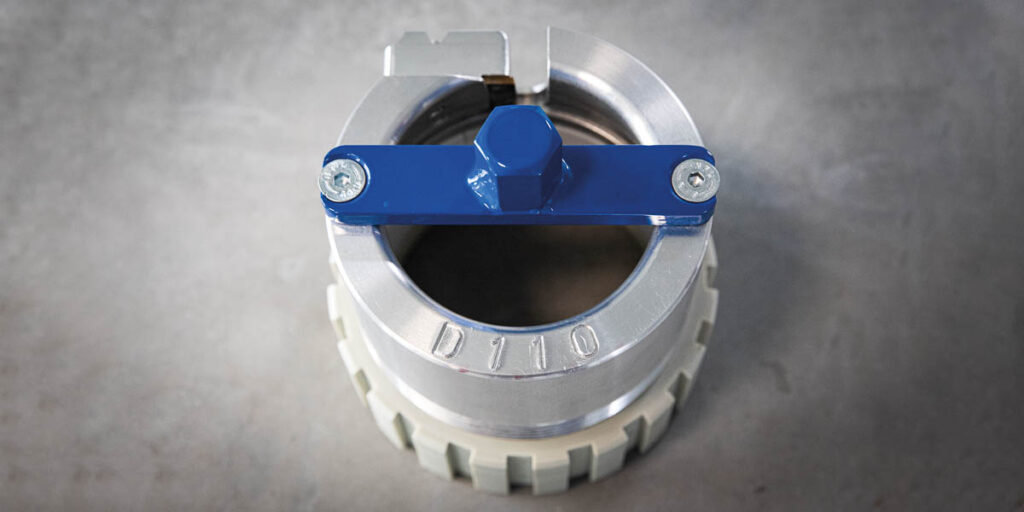

Mit der Anfasglocke wird auf sichere und einfache Weise eine gleichmäßige 15° Fase an Rohrenden von Kunststoff- rohren oder Formteilspitz-enden aus bspw. PE, PP oder PVC erzeugt.

Mit PE 100 und PP können Sie verschiedene Materialien verbinden!

Die häufigste Methode ist die Flanschverbindung. Flanschverbindungen haben den Vorteil, dass sie genormte Lochbilder haben. Die Nachteile sind der hohe Montageaufwand und die Tatsache, dass es abhängig von den Rohr- und Flanschdimensionen Probleme mit unterschiedlichen Innendurchmessern geben kann.

Andere Methoden um zuverlässige Materialübergänge in PE 100 und PP Druckrohren herzustellen finden Sie in diesem Beitrag.

Die Reinert-Ritz GmbH entwickelt innovative Produkte aus thermoplastischem Kunststoff. Das Ergebnis der so gewonnenen Erfahrungen sind Formteile, die es in diesen Größen so nicht standardmäßig am Markt zu kaufen gibt. Diese Produkte überzeugen neben der Größe durch Qualität und Sicherheit weltweit immer neue Kunden. Mit Ihrer jahrelangen Erfahrung, lückenlosen Qualitätssicherung und der hohen Fertigungsqualität konnte Reinert-Ritz auch hier die Planer des Großprojektes überzeugen.